Преображенский теплотехнические измерения и приборы pdf. Теплотехнические измерения

Введение

1. Состав курсовой работы

2. Выбор технических средств измерения

3. Пояснения к графической части

4. Пояснения к расчетной части

Литература

ВВЕДЕНИЕ

Определяющая роль в решении задач обеспечения эффективности производства, надежности и безопасности эксплуатации технологического оборудования принадлежит автоматизированным системам управления технологическими процессами (АСУ ТП). Базовой системой любой современной АСУ ТП является система автоматического контроля, позволяющая получать измерительную информацию о режимных параметрах технологических процессов. Вопросы организации измерений, выбора средств измерений и измеряемых параметров тесно связаны со спецификой технологических процессов и должны быть решены на стадии проектирования соответствующих технологических установок, т. е. инженер теплоэнергетик, участвующий в проектировании технологической установки, должен иметь соответствующие знания методов измерения различных физических величин и навыки их применения.

Эти знания будущие специалисты, обучающиеся по специальности 140104 "Промышленная теплоэнергетика" получают при изучении дисциплины "Теплотехнические измерения". Курсовая работа, предусмотренная рабочей программой этой дисциплины, способствует закреплению, углублению и обобщению знаний, полученных студентами за время обучения, и применению этих знаний к комплексному решению конкретных инженерных задач по разработке схем теплотехнического контроля теплоэнергетических установок.

Курсовая работа включает в себя разработку измерительного канала контроля одного из параметров технологической установки, выбор средств измерения, расчет суживающего устройства или измерительной схемы вторичного прибора в зависимости от варианта задания.

1. СОСТАВ КУРСОВОЙ РАБОТЫ

Курсовая работа по проектированию измерительного канала контроля физического параметра технологического процесса состоит из пояснительной записки и графической части.

Текстовая часть (пояснительная записка) курсовой работы включает следующие основные разделы:

· Введение;

· Выбор технических средств измерения;

· Расчет погрешности измерительного канала;

· Расчет суживающего устройства (измерительной схемы вторичного прибора);

Графическая часть работы включает:

· функциональную схему разработанного измерительного канала;

· чертёж суживающего устройства (монтажный чертеж установки первичного преобразователя на технологическом оборудовании).

2. ВЫБОР ТЕХНИЧЕСКИХ СРЕДСТВ ИЗМЕРЕНИЯ

Эта часть пояснительной записки включает в себя описание технологического процесса и обоснование выбора метода измерения заданного физического параметра. Основные проектные решения принимаются на основе анализа технологического процесса и действующих государственных и отраслевых нормативных документов.

Конкретные типы средств измерения выбирают с учетом особенностей технологического процесса и его параметров.

В первую очередь принимают во внимание такие факторы, как пожаро и взрывоопасность, агрессивность и токсичность среды, дальность передачи сигналов информации, требуемая точность и быстродействие. Эти факторы определяют выбор методов измерения технологических параметров, требуемые функциональные возможности приборов (показание, запись и т.д.), диапазоны измерения, классы точности, вид дистанционной передачи и т.д.

Приборы и преобразователи следует подбирать по справочной литературе, исходя из следующих соображений:

Для контроля одинаковых параметров технологического процесса необходимо применять однотипные средства измерения, выпускаемые серийно;

При большом числе одинаковых параметров рекомендуется применять многоточечные приборы;

Класс точности приборов должен соответствовать технологическим требованиям;

Для контроля технологических процессов с агрессивными средами необходимо предусматривать установку специальных приборов, а в случае применения приборов в нормальном исполнении нужно защищать их.

Наиболее распространенные типы промышленных вторичных приборов, входящих в Государственную систему промышленных приборов и средств автоматизации (ГСП), представлены в таблице 1.

Таблица 1

Приборы ПВ являются вторичными приборами пневматической системы "Старт" и применяются для измерения любых технологических параметров, предварительно преобразованных в давление сжатого воздуха (унифицированный пневматический сигнал).

Автоматические потенциометры КСП, уравновешенные мосты КСМ, миллиамперметры КСУ применяют для измерения и записи температуры и других параметров, изменение которых может быть преобразовано в изменение напряжения постоянного тока, активного сопротивления, силы постоянного тока.

Потенциометры КСП-4 в зависимости от модификации могут работать или в комплекте с одной или несколькими (если прибор многоточечный) термопарами стандартных градуировок, или с одним или несколькими источниками постоянного напряжения.

Уравновешенные мосты КСМ-4 работают в комплекте с одним или несколькими термометрами сопротивления стандартных градуировок, а миллиамперметры КСУ-4 - в комплекте с одним или несколькими источниками сигналов постоянного тока.

Вторичные приборы КСД работают в комплекте с первичными измерительными преобразователями, снабженными дифференциально-трансформаторными датчиками.

Каждый тип приборов, указанных выше, выпускается в различных модификациях, отличающихся размерами, диапазонами измерения, количеством входных сигналов, наличием вспомогательных устройств и т.д.

Выбирая тот или иной прибор по функциональному признаку, необходимо простоту и дешевизну аппаратуры сочетать с требованиями контроля и регулирования данного параметра. Наиболее важные параметры следует контролировать самопишущими приборами, более сложными и дорогими, чем показывающие приборы. Регулируемые параметры технологического процесса необходимо, также контролировать самопишущими приборами, что имеет значение для корректировки настройки регуляторов.

При выборе вторичных приборов для совместной работы с однотипными датчиками одной градуировки и с одинаковыми пределами измерения следует учитывать, приборы КСП, КСМ, КСД выпускаются с числом точек 3,6,12. В многоточечных приборах имеется переключатель, автоматически и поочередно подключающий датчик к измерительной схеме. Печатающее устройство, расположенное на каретке, отпечатывает на диаграмме точки с порядковым номером датчика.

При выборе вида унифицированного сигнала канала связи от датчика до вторичного прибора принимается во внимание длина канала связи. При длине до 300 м можно применять любой унифицированный сигнал, если автоматизируемый технологический процесс не является пожаро- и взрывоопасным. При пожаро- и взрывоопасности и расстоянии не более 300 м целесообразно использовать пневматические средства автоматизации, например приборы системы "Старт". Электрические средства измерения характеризуются гораздо меньшим запаздыванием и превосходят пневматические средства по точности (класс точности большинства пневматических приборов - 1,0, электрических - 0,5). Применение электрических средств упрощает внедрение вычислительных машин.

Выбирая датчики и вторичные приборы для совместной работы, следует обращать внимание на согласование выходного сигнала датчика и входного сигнала вторичного прибора.

Например, при токовом выходном сигнале датчика входной сигнал вторичного прибора тоже должен быть токовым, причем род тока и диапазон его изменения у датчика и вторичного прибора должны быть одинаковыми. Если это условие не выполняется, то следует воспользоваться имеющимися в ГСП промежуточными преобразователями одного унифицированного сигнала в другой (табл.2).

Таблица 2

Наиболее распространенные промежуточные преобразователи ГСП

Промежуточный преобразователь НП-3 используется в качестве нормирующего для преобразования выходного сигнала дифференциально-трансформаторного преобразователя в унифицированный токовый сигнал.

Преобразователь ЭПП-63 осуществляют переход с электрической ветви ГСП на пневматическую.

При выборе датчиков и приборов следует обращать внимание не только на класс точности, но и на диапазон измерения. Следует помнить, что номинальные значения параметра должны находиться в последней трети диапазона измерения датчика или прибора. При невыполнении этого условия относительная погрешность измерения параметра значительно превысит относительную приведенную погрешность датчика или прибора. Таким образом, не следует выбирать диапазон измерения с большим запасом (достаточно иметь верхний предел измерения, не более чем на 25% превышающий номинальное значение параметра).

Если измеряемая среда химически активна по отношению к материалу датчика или прибора (например, пружинного манометра, гидростатического уровнемера, дифманометра для измерения расхода по методу переменного перепада давлений), то его защиту осуществляют с помощью разделительных сосудов или мембранных разделителей.

Разработанный измерительный канал изображается на рисунке в виде функциональной схемы, выполненной по ГОСТ 21.404-85.

На функциональной схеме показывается часть технологической установки с размещенным на ней первичным преобразователем, промежуточный преобразователь и измерительный прибор. Выбранные средства измерения заносятся в спецификацию приборов. Примеры изображения отдельных измерительных каналов приведены на рисунках 1-5.

201-1 Манометр пружинный М-….

202-1 Пневматический первичный преобразователь давления, предел измерения 0… 1,6 МПа, выходной сигнал 0,02…0,1 МПа, марка МС-П-2 (манометр сильфонный с пневмовыходом);

202-2 Электроконтактный манометр с сигнальной лампой ЭКМ-1;

202-3 Лампа сигнальная Л-1.

204-1 Первичный преобразователь давления со стандартным токовым выходом 0…5 мА, марка МС-Э (или Сапфир-22ДИ и т.д.);

204-2 Миллиамперметр показывающий регистрирующий на 2 параметра, марка А-542.

301-1 Диафрагма марки ДК6-50-II-а/г-2 (диафрагма камерная, давление Р у = 6 атм, диаметр D у = 50 мм);

301-2 Дифманометр с пневмовыходом 0,02…0,1 МПа, марка ДС-П1 (для пневматической схемы) или Сапфир-22ДД (для электрической схемы);

302-1 Ротаметр РД-П (с пневмовыходом) или РД-Э (с электрическим выходом).

Для измерения расхода жидкости первичные преобразователи устанавливаются в сечении трубопровода, поэтому на схеме их обозначения изображаются встроенными в трубопровод.

При использовании сужающих устройств, например, диафрагм, перепад давлений на них замеряется дифманометрами, поэтому схемы автоматизации аналогичны схемам контроля давления.

Функциональная схема теплового контроля является основанием для составления заказной спецификации средств измерения.

Спецификация на все показанные на функциональной схеме приборы и преобразователи оформляется в виде таблицы. Пример спецификации для фрагмента функциональной схемы контроля температуры приведен в таблице 3.

Таблица 3

Форма спецификации к функциональной схеме (рис. 1).

3. ПОЯСНЕНИЯ К ГРАФИЧЕСКОЙ ЧАСТИ

Разрабатываемые графические документы:

Лист 1. Схема теплового контроля.

Лист 2. Монтажный чертеж. Установка первичного преобразователя на технологическом оборудовании.

Лист 3. Чертеж суживающего устройства или измерительная схема вторичного прибора в зависимости от варианта задания.

Все чертежи выполняются в графическом редакторе AUTOCAD в полном соответствии с требованиями ЕСКД. Форматы чертежей А4.

4. ПОЯСНЕНИЯ К РАСЧЕТНОЙ ЧАСТИ

4.1 Расчет суживающего устройства

Дроссельные диафрагмы для измерения расхода среды могут использоваться без предварительной градуировки в трубопроводах круглого сечения с диаметром не менее 50 мм при m=d 2 /D 2 от 0,05 до 0,64 (d - диаметр отверстия диафрагмы, D - внутренний диаметр трубопровода) в случае наличия определенной длины прямых участков до и после диафрагм. Жидкость должна заполнять все сечение, фазовое состояние ее не должно изменяться. Расход среды может быть задан в единицах массы G - кг/сек или в единицах объема Q - м 3 /сек. Расчетные формулы для определения расхода среды имеют вид

![]() ,

,

где a - коэффициент расхода; ε - поправочный коэффициент на расширение среды (для газообразных сред); F 0 - площадь проходного сечения диафрагмы, м 2 ; r - плотность среды перед диафрагмой, кг/м 3 ; P 1 - P 2 =ΔР - перепад давления на диафрагме, Па.

Диафрагма должна быть выбрана таким образом, чтобы при всех значениях ожидаемого расхода среды коэффициент расхода α был величиной постоянной. Минимальное значение критерия Re, при дальнейшем росте которого коэффициент расхода α остается постоянной величиной, называется предельным значением критерия Рейнольдса.

При минимальном расходе среды значение Re должно быть больше Re пред.

4.2 Порядок расчета дроссельного устройства

1. Задаются следующие исходные величины:

а) измеряемая среда;

б) параметры среды (давление, температура, состав);

в) максимальный и минимальный расходы среды;

г) допустимая величина потери давления на дроссельном устройстве или перепад давления на диафрагме.

2. По величине максимального расхода определяется внутренний диаметр трубопровода по формуле

, м,

, м,

где w - средняя скорость среды в трубопроводе, м/сек.

Значения средней скорости потоков для расчета трубопроводов даны в таблице 4.

Таблица 4

Часто расход газа задается в нормальных кубических метрах в единицу времени (например, м 3 н/сек). В этом случае для перехода к массовому расходу объемный расход следует умножить на плотность газа при нормальных условиях ρ н. Значения ρ н для горючих газов и воздуха приведены в таблице 5.

Таблица 5

Физические параметры горючих газов и воздуха

По подсчитанному значению диаметра выбирается ближайший стандартный по специальным руководствам или же, в случае отсутствия последних, может быть принят из таблицы 7. Для трубопроводов с температурой выше 450°С можно принять для расчета внутренний диаметр такой же, как и для труб с температурой до 450°С.

3. Выбирают расчетную величину расхода, которая соответствует верхнему пределу измерения дифференциального манометра расходомера. В качестве расчетного можно принимать максимальный расход.

4. Определяют значение критерия Рейнольдса для принятого расчетного расхода (Re pac ч) из выражения

,

,

где f - площадь сечения трубопровода, м 2 .

Таблица 6

Динамический коэффициент вязкости, μ 10 7 Па×сек, воды и водяного пара

Примечание. Над чертой - вода, под чертой - пар.

Таблица 7

Значения стандартных диаметров трубопроводов

Для горючего газа и воздуха динамический коэффициент вязкости приведен в таблице 5, для воды и водяного пара - в таблице 6. При определении численных значений динамического коэффициента вязкости следует применять линейное интерполирование. В первом приближении можно считать, что динамический коэффициент вязкости газов не зависит от давления, а определяется лишь одной температурой.

5. Выбирают максимальный расчетный перепад давления

ΔР = Р 1 -P 2 .

Если задана допустимая потеря давления Р v , то ориентировочно можно принять ΔР = 2Р v . Величина ΔР определяется типом дифманометра-расходомера.

6. Определяют диаметр трубопровода при рабочей температуре t по уравнению

где a 0 - средний коэффициент линейного теплового расширения материала трубопровода; K t - поправочный множитель на тепловое расширение. Значения K t приведены в таблице 8.

Таблица 8

Поправочный множитель K t на тепловое расширение трубопровода и диафрагм

7. Определяют диаметр расточки диафрагмы d в следующей последовательности:

а) подсчитывают значения mα из соотношений

,

,

.

.

Величину ε берут из таблицы 9 по подсчитанному значению ΔΡ/P 1 , принимая m = 0,3 (в первом приближении).

Таблица 9

Значения поправочного множителя на расширение среды, ε

б) для найденного значения mα находят величину m.

Для нахождения значения m по известной величине mα строят графическую зависимость mα = f(m) при принятом значении D. Для этого по данным таблицы 10 берут четыре соответствующих значения m и mα и строят график mα = f(m). При определении mα нужно проводить интерполяцию, если диаметр трубопровода отличается от указанного в таблице. Желательно, чтобы из 4 точек две имели значение mα больше и две меньше, чем получилось при расчете по формуле. По построенному графику определяют численное значение m. Величину m рекомендуется определять с числом значащих цифр, соответствующих погрешности порядка 0,1%.

Таблица 10

Зависимость произведения mα от m и D

в) определяют предварительное значение диаметра расточки диафрагмы при температуре +20°С из соотношения

![]()

8. Определяют потерю напора Р v в диафрагме при расчетном расходе из соотношения

![]() , Па.

, Па.

Значение К, являющегося функцией от m, берется из таблицы 11.

9. Производят проверку определения диаметра расточки отверстия диафрагмы d.

Таблица 11

Следует иметь в виду, что коэффициент расхода определяется из соотношения

где α u - исходный коэффициент расхода; K 1 - поправочный множитель, который вводится при значении Re меньше предельного; К 2 - поправочный множитель на относительную шероховатость труб; К 3 - поправочный множитель на неостроту входной кромки.

а) по формуле подсчитывают значение α. Для этого по подсчитанному значению m, пользуясь таблицей 12, определяют α u с точностью не менее третьего знака (применяется интерполирование в промежутке). Затем по таблице 13 определяют произведение К 2 ×К 3 (при этом m и D известны). При расчетном расходе Re должен быть больше Re пред поэтому K 1 =1.

б) определяют точное значение ε по известным значениям m и ΔΡ/P 1 по данным таблицы 9 (при приближенной оценке m принимался равным 0,3).

в) определяют массовый или объемный расход по формулам

, м 3

/сек.

, м 3

/сек.

Таблица 12

Значения исходного коэффициента расхода α u и предельные значения критериев Рейнольдса (Rе пред)

Таблица 13

Произведение поправочных множителей K 2 ×K 3 , для нормальных диафрагм

Если полученное значение расхода отличается от расчетной величины расхода в пределах ±0,5%, то расчет выполнен правильно. Если расхождение не превышает ±2%, допускается уточнить диаметр отверстия диафрагмы по уравнениям

где G (Q)- расчетный расход; G*(Q*) - расход, полученный при проверке расточки диафрагмы.

При расхождениях больше 2% расчет выполняется вновь.

10. Определяют наименьший расход, при котором не нужно вводить поправочный множитель К 1 из выражений

или

или  .

.

Предельное значение Re определяется по таблице 12 по подсчитанному значению m.

4.3 Конструкция расходомерных диафрагм

Для измерения расхода среды получили распространение три вида нормализованных сужающих устройств: расходомерная диафрагма, расходомерное сопло и сопло Вентури, имеющие посредине круглое отверстие. Опытным путем для этих сужающих устройств найдены точные значения коэффициента расхода α, что позволяет применять их без предварительной градуировки.

Нормализованные сужающие устройства могут применяться в трубопроводах диаметром не менее 50 мм при значениях m: 0,05-0,64 - для диафрагм, 0,05-0,65 - для сопл и 0,05-0,6 - для сопл Вентури.

По способу отбора давления к дифманометру расходомерные диафрагмы и сопла делятся на камерные и бескамерные (с точечным отбором, рис. 1). Более совершенными из них являются камерные устройства. Внутренний диаметр корпуса диафрагмы равен (с допускаемым отклонением +1%) диаметру трубопровода D 20 .

В камерной диафрагме давления к дифманометру передаются посредством двух кольцевых уравнительных камер, расположенных в ее корпусе перед и за диском с отверстием, соединенных с полостью трубопровода двумя кольцевыми щелями или группой равномерно расположенных по окружности радиальных отверстий (не менее четырех с каждой стороны диска). Кольцевая камера перед диском называется плюсовой, а за ним - минусовой. Наличие у диафрагмы кольцевых камер позволяет усреднить давление по окружности трубопровода, что обеспечивает более точное измерение перепада давления. Площадь аb поперечного сечения кольцевой камеры должна составлять не менее половины площади кольцевой щели или группы отверстий, площадь каждого из которых равна 12-16 мм 2 . Толщина h внутренней стенки кольцевой камеры берется не менее двойной ширины кольцевой щели.

Отбор перепада давления в бескамерной диафрагме производится с помощью двух отдельных отверстий в ее корпусе или во фланцах трубопровода перед и за диском. В этом случае измеряемый перепад давления является менее представительным, чем при кольцевых камерах.

Ширина с кольцевой щели и диаметр отдельного отверстия для отбора давления у камерных и бескамерных диафрагм при m £ 0,45 не превышает 0,03 D 20 , а при m >0,45 лежит в пределах 0,01-0,02 D 20 . Одновременно размер с не должен выходить за пределы 1-10 мм.

Толщина Е диска диафрагм не превышает 0,05 D 20 . Отверстие в нем диаметром d 20 является расчетной величиной. Со стороны входа потока оно имеет острую входную кромку под углом 90°, за которой расположена цилиндрическая часть длиной е, составляющей 0,005-0,02 D 20 . При толщине диска Е > 0,02 D 20 цилиндрическая часть отверстия оканчивается на выходе потока коническим расширением под углом φ, равным 30-45°. При m > 0,5 величина е примерно равна 1/3 Е.

Точность измерения расхода при помощи диафрагм зависит от степени остроты входной кромки отверстия, влияющей на значение коэффициента расхода α. Кромка не должна иметь скруглений, заусенцев и зазубрин. При d 20 < 125 мм она должна быть настолько острой, чтобы луч света не давал от нее отражения.

Допускаемое смещение оси отверстия сужающих устройств относительно оси трубопровода не должно превышать 0,5-1 мм.

Для изготовления проточной части диафрагм и сопл применяются материалы, устойчивые против коррозии и эрозии, т. е. нержавеющая сталь, а в некоторых случаях - латунь или бронза.

На ободе сужающего устройства или на прикрепленной маркировочной пластинке обычно наносятся: обозначение типа устройства и заводской номер; диаметры d 20 и D 20 ; стрелка, указывающая направление потока; марка материала; знаки "+" и "-" соответственно со стороны входа и выхода потока. Кроме того, к сужающему устройству прилагается выпускной аттестат, в котором указываются: наименование и расчетные параметры измеряемой среды; величины, полученные при расчете сужающего устройства (m, α, ε, d 20 и др.); формула, по которой проверялась правильность расчета; основные характеристики сужающего устройства и дифманометра.

Изготовляются следующие нормализованные диафрагмы: камерные типа ДК на условное давление до 10 МПа для трубопроводов диаметром 50-500 мм и бескамерные типа ДБ на давление до 32 МПа для диаметров 50-3000 мм.

На рис. 10 показана бескамерная диафрагма типа ДБ, установленная между фланцами трубопровода.

4.4 Расчет измерительной схемы автоматического потенциометра

Расчет измерительной схемы автоматического потенциометра рекомендуется производить в следующей последовательности. Измерительная схема автоматического потенциометра изображена на рис. 11.

Рис. 11. Измерительная схема автоматического потенциометра

В схеме и расчетных формулах приняты следующие обозначения: R 1 -реохорд; R 2 - шунт реохорда, служащий для подгонки сопротивления реохорда к стандартному значению R P = 90, 100, 300 Ом; R ПР - приведенное сопротивление цепи реохорда; R 3 - резистор для установки начального значения шкалы прибора; R 5 - резистор для установки диапазона шкалы прибора; R 4 и R 6 - подгоночные резисторы, R 4 = R 6 = 1Ом; R 9 - медный резистор, служащий для компенсации изменения температуры свободных концов термопары; R 8 , R 11 - резистор в цепи источника питания; λ - нерабочие участки реохорда, R 8 = 790 Ом; t = 20 °С; λ= (0,02. ..0,35); Е(t Н, t 0) - ЭДС термопары при температуре рабочего конца t H (начало шкалы) и расчетной температуре свободных концов t 0 ; Е(t К, t 0) - ЭДС термопары при температуре рабочего конца t К (конец шкалы) и расчетной температуре свободных концов t 0 ; I 1 - номинальное значение силы тока в верхней ветви измерительной схемы, I 1 = 3×10 -3 А; I 2 номинальное значение силы тона в нижней ветви измерительной схемы, I 2 = 2×10 -3 А; R - сопротивление измерительной схемы прибора, R uc = 1000 Ом.

Расчет измерительной схемы производиться без учета подгоночных резисторов R 4 и R 6 .

Приведенное сопротивление цепи реохорда

. (2)

. (2)

Учитывая, что  , определим значение сопротивления резиотора R 5

, определим значение сопротивления резиотора R 5

. (3)

. (3)

Значение сопротивления резистора R 10 необходимо определять из условия, что падение напряжения на реаисторе R 10 равно ЭДС нормального элемента:

. (4)

. (4)

Если измерительная схема прибора уравновешена в начале шкалы (точка а), то по закону Кирхгофа получим следующее уравнение:

При равновесии измерительной схемы в конце шкалы можно записать уравнение

Из уравнений (5) и (6) можно получить выражение для определения сопротивлений R 3 и R 7:

; (7)

; (7)

. (8)

. (8)

Для определения сопротивления резистора R 9 необходимо записать уравнение (5) для двух значений температуры окружающей среды t H = 0 °С и t Н = 20 °С. При этом изменением тока I 2 пренебрежем:

Разность уравнений (9) и (10) дает:

Учитывая, что сопротивление медного резистора R 9 при изменении температуры окружающей среды будет изменяться в соответствии с зависимостью:

![]() , (12)

, (12)

где α = 4,26×10 -3 К -1 - температурный коэффициент сопротивления меди.

Из уравнений (11) и (12) получим:

. (13)

. (13)

В (13) t 1 = 20 °С, величина

представляет собой чувствительность в интервале температур 0...20°С. В реальных условиях для диапазона температур 0...100°С принято считать

![]() , (14)

, (14)

где - ЭДС термопары при температуре рабочего конца 100 и свободных концов при 0 °С. Сопротивление резистора R 9 необходимо считать для градуировок XK 68 , ХА 68 , ПП 68 . Для градуировок ПP 30/6 68 , РК и PC сопротивление резистора R 9 принимается равным 5 Ом и выполнять из манганина.

Определим сопротивление измерительной схемы прибора относительно точек в-г:

. (15)

. (15)

Тогда с учетом (15) получим

![]() . (16)

. (16)

Обычно сопротивление резистора R 8 принимают равным 790 Ом, а сопротивление резистора R 11 определяют из зависимости:

![]() . (17)

. (17)

Сопротивление подгоночных резисторов R 4 и R 6 принимаются равными 1 Ом, причем на 0,5 Ом следует уменьшить сопротивление резисторов R 3 и R 5 , a оставшиеся 0,5 Ом являются дополнительными. С учетом этого необходимо подкорректировать полученные значения сопротивлений резисторов R 3 и R 5 .

![]() ; (18)

; (18)

![]() . (19)

. (19)

Сопротивления резисторов измерительной схемы необходимо считать с точностью: R 3 , R 5 , R 9 - ±0,05 Ом; R 10 , R 7 , R 11 - ±0,5 Ом.

4.5 Расчет измерительной схемы автоматического моста

Измерительная схема автоматического моста изображена на рисунке 12.

Рис.12. Измерительная схема автоматического моста

На рисунке и в расчетных формулах приняты следующие обозначения: R 1 - реохорд; R 2 - шунт реохорда, служащий для подгонки сопротивления реохорда к стандартному значению R Р = 90,100, 300 Ом; R ПР - приведея ное сопротивление цепи реохорда; R 3 и R 4 - резисторы для установки начального значения шкалы моста; R 5 и R 6 - резисторы для установки верхнего значения шкалы прибора; R 4 и R 5 - подгоночные резисторы, R 4 = R 5 = 4 Ом (расчет охемы выполняется, если движки резисторов R 4 и R 5 находятся, в среднем положении); R 7 , R 9 , R 10 - резисторы мостовой схемы; R 8 - резистор для ограничения тока в цепи питания; R л - резистор для подгонки сопротивления внешней линии; R t - термометр сопротивления; ~ 6,3В - напряжение источника питания; λ -нерабочие участки реохорда, λ= 0,020...0,035.

При трехпроводной схеме подключения термометра сопротивления, изображенной на рисунке 12, суммарное сопротивление соединительного провода R cn и подгоночного резистора R л равно

, (20)

, (20)

где R вн - сопротивление внешнее цепи моста, Ом.

Сила тока I 1 , протекающего через термометр сопротивления, должна выбираться по ГОСТ 6651-84 из ряда: 0,1; 0,2; 0,5; 1,0; 2,0; 5,0; 10,0; 15,0; 20,0; 50,0 мА. При этом изменение сопротивления термометра при 0°С за счет выделяющейся теплоты не должно превышать 0,1%. Сила тока указывается в технических условиях на термометр сопротивления конкретного типа. В технических измерениях обычно используются термометры сопротивления с номинальной статической характеристикой НСХ 50 П, гр 21, 50 М, гр 23, для которых силу тока следует принимать равной 5 или 10 мА.

Для заданных пределов измерения температуры t н и t в по ГОСТ 6651-84 определяем W tв и W t н при W 100 = 1,3910 для платиновых и W 100 = 1,4280 для медных термометров.

Сопротивления термометра, отвечающие начальной t н и конечной t в отметкам шкалы, рассчитываются по формуле

![]() (21)

(21)

где R 0 - сопротивление термометра при 0 °С, Ом.

Сопротивление резистора R 7 должно быть таким, чтобы изменение сопротивления термометра при изменении температуры от t н до t в вызвало изменение тока I 1 на величину, не превышающую 10...20%, т.е.

![]() , (22)

, (22)

где I 1 min и I 1 max - сила тока в цепи термометра при его сопротивлении, отвечающем соответственно конечной R t в и начальной R t н отметкам шкалы моста, мА; η - коэффициент равный 0,8...0,9.

Падение напряжения между точками а и б при сопротивлении термометра, соответствующем начальной и конечной отметкам шкалы моста, равно:

Решение уравнений (22)-(24) позволяет получить формулу для определения сопротивления резистора R 7:

Сумма сопротивлений (R 3 + R 4 /2) принимается при расчете в среднем равной 5 Ом.

В формуле (25) R ПР неизвестно и, так как сопротивление R 7 рассчитывается первым из резисторов мостовой схемы, расчетную формулу упрощают, cчитая

![]() . (26)

. (26)

Полученное значение R 7 обычно округляют до значения, кратного 10 Ом.

Чтобы найти значение сопротивления резистора R 10 , запишем условие равновеоия измерительной мостовой схемы в любой точке шкалы;

. (27)

. (27)

После преобразования выражения (27) получим

Чтобы изменение сопротивления линии связи при изменениях температуры окружающей среды не влияло на показания прибора, необходимо так подобрать резисторы схемы, чтобы в последнем уравнении члены, содержащие R л в левой и правой частях, были равны и сократились:

Так как относительная погрешность увеличивается к началу шкалы, целесообразно добиться полной компенсации температурной погрешности при начальном положении движка реохорда (η = 0). Тогда

Учитывая, что наибольшей чувствительностью обладают попарно равноплечие мосты, равенство (29) оказывается удовлетворяющим и этому требованию.

Составим уравнения равновесия измерительной схемы моста при двух значениях сопротивления термометра:

В результате совместного решения уравнений (30) и (31) получим

. (32)

. (32)

Для определения сопротивления резистора R 9 необходимо подставить полученное значение R ПР в уравнение (30). После преобразований получим следующее квадратное уравнение:

. (34)

. (34)

Приведенное сопротивление реохорда как сопротивление параллельной цепи равно

![]() , (35)

, (35)

![]() . (36)

. (36)

Определим значение тока I 0 в цепи источника питания:

;

;

![]() . (37)

. (37)

Зная ток I 0 , можно определить сопротивление резистора R 8:

Для проверки правильности расчета следует проверить значение коэффициента η по формуле

. (39)

. (39)

Сопротивление резисторов измерительной схемы необходимо считать с точностью: R 3 , R 6 - ±0,05 Ом; R 7 , R 8 , R 9 , R 10 - ±0,5 Ом.

ЛИТЕРАТУРА

1. ГОСТ 2.001-70 ЕСКД. Общие положения.

2. Методические указания по оформлению курсовых и дипломных проектов для студентов специальности "Автоултизацкя теплоэнергетических процессов". - Киев: КПИ, 1982.

3. ГОСТ 2.301-68. (СТ. СЭВ 1181-78) ЕСКД. Форматы.

4. ГОСТ 2.302-68. (СТ. СЭВ 118C-78). ЕСКД. Масштабы.

5. ГОСТ 24.302-80. Система технической документации на АСУ. Общие требования к выполнению схем.

6. Госкомитет по науке и технике. Общеотраслевые руководящие методические материалы по созданию АСУТП в отраслях промышленности (ОРММ-2 АСУТП). - М., 1979.

7. Клюев А.С., Глазов Б.В., Дубровский А.Х. Проектирование систем автоматизации технологических процессов: Справочное пособие. - М.: Энергия, 1980.

8. ГОСТ 24.206-80. Система технической документации на АСУ. Требования к содержанию документов по техническому обеспечению.

9. СТ СЭВ 1986-79. Обозначения условные графические в схемах. Оборудование энергетическое основное и трубопровода.

10. СТ СЭВ 1178-78. Линии. Основные правила выполнения.

11. ГОСТ 21.404-85. Система проектной документации для строительства. Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах.

12. ГОСТ 2.304-81. Шрифты чертежные.

13. ГОСТ 2.307-68. Нанесение размеров и предельных отклонений.

14. ГОСТ 2.303-68. Линии.

15. Канарский Б.Д. и др. Автоматические приборы, регуляторы и вычислительные системы. - Д.: Машиностроение, 1976.

16. Глинков Г.М., Маковский В.А., Дотман С.Д. Проектирование систем контроля и автоматического регулирования металлургических процессов: Пособие по курсовому и дипломному проектированию. - М.: Металлургия, 1970.

17. Шипетин Л.И. Техника проектирования систем автоматизации технологических процессов. - М.: Машиностроение, 1976.

18. Правила измерения расхода газов и жидкостей стандартными сужающими устройствами РД-50-2/3-80. - М.: Изд-во стандартов, 1982. -318 с.

19. Правила 28-64. Измерения расхода жидкостей, газов и паров стандартными диаграммами и соплами. - М.: Изд-во стандартов, 1980.

20. Отраслевые нормы. Монтаж приборов измерения и средств автоматизации. Т. 3. (Измерительные сужающие устройства). Министерство энергетики и электрификации СССР, 1967.

21. ГОСТ 24.203-80. Система технической документации на АСУ. Требования к содержанию общесистемных документов.

22. ГОСТ 24.301-80. Система технической документации на АСУ. Общие требования к выполнению текстовых документов.

23. Альбом графиков к правилам 28-64 измерения расхода жидкостей, газов и паров стандартными диафрагмами и соплами. - М.: Изд-во стандартов, 1964.

24. Нестеренко А.Д. и др. Справочник по наладке автоматических устройств контроля и регулирования. - Киев: Наукова думка, 1976.

25. Преображенский В.П. Теплотехнические измерения и приборы. -II.: Энергия, 1978.

26. Андреев А.А. Автоматические показывающие, самопишущие и регулирующие приборы. - Л.: Машиностроение, 1973.

27. ГОСТ 2.105-79 (СТ СЭВ 2667-80).

28. ГОСТ 2.501-68. Правила учета и хранения.

29. Государственная система промышленных приборов и средств автоматизации: Номенклатурный каталог. Ч. I. - М.: ЦНИИТЭПцриборостроения, средств автоматизации и систем управления, 1984. - 171 с.

30. Государственная система промышленных приборов и средств автоматизации: Номенклатурный каталог. Ч. 2. - М.: ЦНИИТЭПцриборостроения, средств автоматизации и систем управления, 1984. - 155 с.

31. Государственная система промышленных Приборов и средств автоматизации: Номенклатурный каталог. Ч. 3. - М.: ЦНИИТЭПцриборостроения, средств автоматизации и систем управления, 1984. - 52 с.

32. Приборы, средства автоматизации и вычислительной техники для атомной энергетики: Номенклатурный каталог ГСП. Доп. к Ч. I. - М.: ЦНИИТЭПцриборостроения, средств автоматизации и систем управления, 1983. - 167 с.

33. Иванова Г.М., Кузнецов Н.Д., Чистяков B.C. Теплотехнические измерения и приборы. - М.: Энергоатомиздат, 1984. - 232 с.

В соответствии с ГОСТ 12997-76 ГСП определяется как "...совокупность изделий, предназначенных для использования в промышленности в качестве технических средств автоматических и автоматизированных систем контроля, измерения, регулирования и управления технологическими процессами (АСУ ТП), информационно-измерительных систем (ИИС), а также для контроля, измерения и регулирования отдельных параметров...". ГСП основана на системном подходе, позволяющем минимизировать расходы как на этапах проектирования, так и эксплуатации различных технических средств.

Методологической основой ГСП является система государственных стандартов (всего их около 200), устанавливающих общие технические требования, требования к выходным и входным сигналам, правилам информационного сопряжения и конструктивному исполнению.

Технической основой ГСП являются агрегатные комплексы, каждый из которых представляет собой совокупность технических средств, упорядоченных по функциям и параметрам. Все технические средства, входящие в один агрегатный комплекс, характеризуются:

системной совместимостью - из них может быть скомпонована любая система, например ИИС или АСУ ТП, без применения дополнительных средств сопряжения;

информационной совместимостью - унификацией входных и выходных сигналов с применением стандартных интерфейсов. Интерфейс представляет собой систему унифицированных связей и сигналов - конструктивных, логических, физических, посредством которых технические средства соединяются друг с другом и производят обмен информацией.

конструктивной совместимостью - унификацией типовых конструктивов.

Входящие в ГСП агрегатные комплексы делятся на:

комплексы широкого применения - АСВТ (агрегатный комплекс средств вычислительной техники), АСЭТ (агрегатный комплекс средств электроизмерительной техники), КТС ЛИУС (комплекс технических средств для локальных информационно-управляющих систем), АКЭСР (агрегатный комплекс аналоговых электрических средств регулирования) и др.

специализированные - АСАТ (агрегатный комплекс средств аналитической техники), АСИМ (агрегатный комплекс средств измерения и дозирования масс) и др. Общая номенклатура технических средств, входящих в ГСП, в настоящее время превышает 2000 наименований.

Измерение температуры

Температура - один из важнейших параметров технологических процессов ядерных энергетических установок (ЯЭУ).При проектировании и эксплуатации ЯЭУ исходят из оптимальных значений двух параметров: температуры и КПД. С одной стороны, чем выше температура, выше снимаемая мощность и выше КПД. С другой стороны, при повышенных температурах уменьшается ресурс работы оборудования, оборудование необходимо чаще менять, что приводит к экономическим издержкам. Поэтому, контроль температур является необходимым условием надежной и экономичной работы ЯЭУ.

Температура - величина, характеризующая степень нагрева тела. Температура, являющаяся интенсивной величиной, свойством аддитивности не обладает, т. е. для системы, находящейся в термическом равновесии, любая микроскопическая часть системы имеет одинаковую температуру. Поэтому не представляется возможным создание эталона температуры. Измерять температуру можно только косвенным путем, основываясь на зависимости от температуры таких физических свойств тел, которые поддаются непосредственному измерению, например, электрическое сопротивление, термоэлектродвижущая сила, длина, объем и др. Эти свойства тел называюттермометрическими .

Единицей температуры является Кельвин (К) - 1/273,16 часть термодинамической температуры тройной точки воды. Допускается применение единицы градус Цельсия (°С).

- 114.81 Кб2 ВЫБОР МЕТОДОВ И СРЕДСТВ ИЗМЕРЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ И ИХ СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА

2.1 Сравнительная характеристика и выбор методов и средств теплотехнических измерений

2.1.1 Измерение температуры

Одним из параметров, который необходимо /5/ не только контролировать, но и сигнализировать максимально допустимое значение является температура. Измерению подлежит температура в автоклаве.

Перечислим основные методы измерения температуры и дадим их краткие характеристики. Для измерения температуры применяются: термометры расширения, манометрические термометры, термоэлектрические термометры, термометры сопротивления и пирометры излучения.

1) Термометры расширения построены на принципе изменения объёма жидкости (жидкостные) или линейных размеров твердых тел (биметаллические и дилатометрические) при изменении температуры. Жидкостные термометры расширения применяются для местных измерений температур в пределах от -150 до +600 0 С. Основные достоинства этих термометров – простота, дешевизна и точность. Эти приборы часто используются в качестве образцовых приборов. Недостатки – невозможность ремонта, отсутствие автоматической записи и возможности передачи показаний на расстояние. Пределы измерения биметаллических и дилатометрических термометров от – 150 до +700 0 С, погрешность 1-2 %. Чаще всего они используются в качестве датчиков для систем автоматического контроля.

2) Манометрические термометры. Принцип действия манометрических термометров /5/ основан на изменении давления жидкости (жидкостные), парожидкостной смеси (конденсационные) или газа (газовые), находящихся в замкнутом объёме, при изменении температуры. Они состоят из чувствительного элемента (термобаллона), соединительного капилляра и вторичного прибора – манометра. Класс точности манометрических термометров 1,6 – 4. Они используются для дистанционного (до 60 метров) измерения температуры в пределах от - 160 до + 600 0 С. Их достоинство – простота конструкции и обслуживания, возможность дистанционного измерения и автоматической записи показаний. Также к достоинствам можно отнести их взрывобезопасность и нечувствительность к внешним магнитным и электрическим полям. Недостатки – невысокая точность, значительная инерционность и сравнительно небольшое расстояние дистанционной передачи показаний.

3) Термометры сопротивлений. Действие термометров сопротивлений основано на свойстве металлов и полупроводников изменять свое электрическое сопротивление с изменением температуры.

Термопреобразователи сопротивления: платиновые (ТСП) используются при длительных измерениях в пределах от 0 до +650 0 С; медные (ТСМ) для измерения температур в диапазоне от –200 до +200 0 С.

В качестве вторичных приборов применяются автоматические электронные уравновешенные мосты, с классом точности от 0,25 до 0,5. Термопреобразователи сопротивления в комплекте с автоматическими электронными уравновешенными мостами позволяют измерять и регистрировать температуру с высокой точностью, а также передавать информацию на большие расстояния.

4) Пирометры излучения. Действие пирометров излучения основано на изменении интенсивности нагретых твердых тел при изменении их температуры. Ввиду того что интенсивность теплового излучения резко убывает с уменьшением температуры тел, пирометры используются в основном для измерения температуры от 300 до 6000 0 С и выше. Для измерения температур выше 3000 0 С методы пирометрии являются практически единственными, так как они бесконтактны, т. е. не требуют непосредственного контакта датчика прибора с объектом измерения. Теоретически верхний предел измерения температуры пирометрами излучения неограничен. Погрешности пирометров излучения составляет 0,5 – 2%. Недостатком пирометров излучения является то, что необходимо вводить поправку на степень черноты тела, температура которого измеряется.

5) Термоэлектрический преобразователь. Принцип действия термоэлектрического преобразователя (термопары) основан на термоэлектрическом эффекте: возникновении термо-э.д.с. в замкнутой цепи, состоящей из двух разнородных проводников, если места их спаев имеют различную температуру. Наибольшее распространение в качестве первичных измерительных преобразователей таких термометров, в настоящее время получили: платинородий – платиновые (ТПП) преобразователи с пределами измерений от 0 до + 1300 0 С; хромель-копелевые (ТХК) преобразователи с пределами измерений от – 50 до + 600 0 С и хромель-алюмелевые (ТХА) преобразователи с пределами измерений от – 50 до + 1000 0 С. При кратковременных измерениях верхний предел температур для преобразователя ТХК можно повысить на 200 0 С, а для преобразователей ТПП и ТХА на 300 0 С. Для измерения более высоких температур применяют: платинородиевые (ТПР) с верхним пределом – 1800 0 С; вольфрамрениевые (ТВР) – 2500 0 С преобразователи.

В качестве вторичных приборов термоэлектрических термометров применяют милливольтметры и автоматические потенциометры классов точности 0,25–0,5, в которых используется компенсационный метод измерения. Термоэлектрические преобразователи в комплекте с автоматическими потенциометрами позволяют измерять и регистрировать температуру с высокой точностью и передавать показания на большие расстояния.

Ссылаясь на выше приведенные характеристики можно сделать вывод, что для измерения температуры не желательно использовать пирометры излучения. Пирометры предназначены для измерения высоких температур, а в данном процессе необходимо измерять сравнительно невысокую температуру. Поэтому в данном случае наиболее подходящими являются термометры сопротивления. Для измерения температуры в автоклаве будем использовать термометр сопротивления типа ТСМ /6/, диапазон измерения температуры которого от –200 до +200 0 С. Дадим основные характеристики выбранного термометра сопротивления.

Назначение: термопреобразователи сопротивления медные ТСМ Метран 203 и ТСМ Метран 204 предназначены для измерения температуры жидких и газообразных химически неагрессивных сред, а также агрессивных, не разрушающих материал защитной арматуры. Количество чувствительных элементов: 1, 2.

НСХ: 50М – для ТСМ Метран 203; 100М – для ТСМ Метран 204.

Класс допуска: В или С. Диапазон измеряемых температур: -50...150°С (для класса допуска В), -50...180°С (для класса допуска С).

Степень защиты от воздействия пыли и воды: IP65 по ГОСТ 14254.

Масса: от 0,2 до 1,3 кг в зависимости от длины монтажной части.

Климатическое исполнение: У1.1 по ГОСТ 15150, но для значений температуры окружающего воздуха от -45° до 60°С; Т3 по ГОСТ 15150, но для значений температуры окружающего воздуха от -10°С до 45°С с относительной влажностью до 98% при температуре 35°С.

В качестве вторичного прибора будем использовать /10/ измеритель-регулятор технологический Метран-950, диапазон измерений от -50 до 200 о С. Пределы допускаемой основной приведенной погрешности измерительного канала ±0,2%, канала преобразования ±0,4%

2.1.2 Измерение давления

В зависимости от измеряемой величины приборы для измерения давления делят на: манометры (для измерения средних и больших избыточных давлений); вакуумметры (для измерения средних и больших разряжений); мановакуумметры; напоромеры (для измерения малых (до 5000 Па) избыточных давлений); тягомеры (для измерения малых (до сотен Па) разряжений); тягонапоромеры; дифманометры (для измерения разности давлений); барометры (для измерения атмосферного давления).

По принципу действия средства измерений давления подразделяют на жидкостные, пружинные, поршневые, электрические и радиоактивные.

В жидкостных приборах измеряемое давление или разряжение уравновешивается давлением столба жидкости (ртуть, вода, спирт и др.). Существует несколько видов жидкостных приборов отличающихся друг от друга конструкцией. Они используются при поверочных, наладочных и научно–исследовательских работах. Разновидностями жидкостных приборов являются поплавковый, колокольный и кольцевой манометры. Современные жидкостные манометры имеют пределы измерений от 0,1 Па до 0,25 МПа и классы точности от 0,5 до 1,5.

В пружинных приборах измеряемое давление или разряжение уравновешивается силой упругого элемента (трубчатой пружины, мембраны, сильфона и т.д.), деформация которых, пропорциональная давлению, передается посредством рычагов на стрелку или перо прибора. При снятии давления, чувствительный элемент вследствие упругой деформации возвращается в первоначальное положение. Эти манометры изготавливаются на давление до 1600 МПа, классов точности от 0,6 до 2,0. Благодаря простоте и надежности конструкции, малым габаритам, высокой точности и широким пределом измерений они нашли широкое применение.

В поршневых манометрах, измеряемое давление определяется по величине нагрузки, действующей на поршень определенной площади, перемещаемый в заполненном маслом цилиндре. Поршневые манометры имеют высокие классы точности 0,02; 0,05 и 0,2, и широкий диапазон измерения от 0,1 МПа до 0,25 ГПа, поэтому они обычно применяются для поверки остальных видов манометров.

Действие электрических приборов для измерения давления основано на изменении электрических свойств (сопротивление, емкость, индуктивность) некоторых материалов при воздействии на них давления.

В радиоактивных приборах измеряемое давление определяется изменением степени ионизации, производимой излучением и рекомбинацией ионов.

Две последние группы приборов применяются для измерения быстроизменяющихся давлений, очень высоких давлений. Достоинство: малая инерционность, возможность размещения в труднодоступных местах и достаточно малая погрешность (2 %), недостаток: зависимость от изменения температуры.

Таким образом, в данном процессе целесообразно использовать малогабаритный датчик давления Метран-55. Данный датчик /7/ имеет диапазон измеряемых давлений: минимальный 0-0,06 МПа и максимальный 0-100МПа. Обеспечивает требуемую точность 0,25%. Датчик имеет взрывозащищенное исполнение, степень защиты от воздействия пыли и воды IP55. Выходной сигнал унифицирован – 4 – 20 мА. Датчик имеет следующие преимущества: диапазон перенастройки 10: 1, непрерывная самодиагностика, встроенный фильтр радиопомех, микропроцессорная электроника, возможность простой и удобной настройки параметров двумя кнопками.

Датчик состоит из преобразователя давления, измерительного блока и электронного преобразователя.

Измеряемое давление подаётся в рабочую полость датчика и воздействует непосредственно на измерительную мембрану тензопреобразователя, вызывая её прогиб.

Чувствительный элемент – пластина монокристаллического сапфира с кремниевыми пленочными тензорезисторами, соединённая с металлической пластиной тензопреобразователя. Тензорезисторы соединены в мостовую схему. Деформация измерительной мембраны приводит к пропорциональному изменению сопротивления тензорезисторов и разбалансу мостовой схемы. Электрический сигнал с выхода мостовой схемы датчиков поступает в электронный блок, где преобразуется в унифицированный токовый сигнал.

Датчик имеет два режима работы:

Режим измерения давления;

Режим установки и контроля параметров измерения.

В качестве вторичного прибора используем «Диск-250ДД» измеряющий, регистрирующий и сигнализирующий об отклонении давления от заданного значения. Выходной унифицированный сигнал 0-5мА, 4-20мА.

2.1.3 Измерение расхода

К основным типам расходомеров относятся: расходомеры переменного перепада давления, расходомеры постоянного перепада давления, расходомеры скоростного напора, электромагнитные (индукционные) расходомеры, вихреакустические.

1) Расходомеры переменного перепада давления /5/ широко распространены в химической промышленности, так как обеспечивают возможность работы в широком диапазоне расхода, измеряют расход жидкостей, газов и паров при различных температурах и давлениях, относительно высокая точность измерения. При измерении расхода этим методом необходимо следующее: вещество, расход которого измеряем, должно занимать все сечение трубопровода и сужающего устройства, поток в трубопроводе должен быть установившимся, фазовое состояние не должно изменяться при прохождении вещества через сужающее устройство. Приборы этого типа не могут использоваться для измерения расхода вязких жидкостей. В качестве сужающих устройств используются диафрагмы, сопла и сопла Вентури. Диафрагма представляет собой тонкий диск, установленный в трубопроводе так, чтобы отверстие в диске было концентрично внутреннему контуру сечения трубопровода. При прохождении потока через сужающее устройство создается перепад давления, по которому можно судить о расходе. Перепад давления зависит от скорости потока, давления среды, плотности вещества.

Краткое описание

Силикатный кирпич является экологически чистым продуктом. По технико-экономическим показателям он значительно превосходит глиняный кирпич. На его производство затрачивается 15…18 часов, в то время как на производство глиняного кирпича - 5…6 дней и больше. В два раза снижаются трудоемкость и расход топлива, а стоимость - на 15…40%.

Содержание

Введение ……………………………………………………………………….... 6

1. Анализ технологического процесса ……………………………………….… 7

1.1 Физико-химические процессы производства силикатного кирпича…7

1.1.1 Физико-химические процессы гашения извести …..……….. ...7

1.1.2 Процессы автоклавной обработки ………………….…………. 8

1.1.3 Процессы твердения силикатного кирпича …………………...10

1.2 Описание технологического процесса производства силикатного кирпича ……………………………………………………………………….... 12

1.3 Основное оборудование производства ………………………..…….. 13

1.3.1 Силос ……………………………………………………………..13

1.3.2 Шаровая мельница ……………………………………………....14

1.3.3 Пресс ……………………………………………………………...15

1.3.4 Автоклав ………………………………………………………… 15

1.4 Выбор и обоснование параметров нормального технологического

режима …………………………………………………….……………………. 16

2. Выбор методов и средств измерения технологических параметров и их сравнительная характеристика ………………………..………………………. 18

2.1 Сравнительная характеристика и выбор методов и средств теплотехнических измерений …………………………………………………. 18

2.1.1 Измерение температуры ……………………………………….. 18

2.1.2 Измерение давления..………………………………………...… 21

2.1.3 Измерение расхода …………..…………………………………. 24

2.1.4 Измерение уровня ……………………………………………… 27

2.1.5 Измерение влажности ………………………………………….. 31

2.1.6 Измерение веса …………………………………………………. 34

2.1.7 Датчики положения ……………………………………………..35

3. Описание схемы автоматического контроля технологических параметров ……………………………………………………………………... 39

4. Расчет измерительного устройства и определение его основных

характеристик …………………………………………………………………...42

5. Монтаж системы контроля на объекте измерения …………………………44

Заключение ………………………………………………………………………45

Список литературы …………………………………………………………

Виды теплотехнических величин. Виды средств измерений теплотехнических величин.

Терминология в области измерения температуры. Классификация средств измерений температуры. Виды и методы измерений температуры. Погрешности измерений. Выбор средств измерений для обеспечения требуемой точности измерений.

Обеспечение единства измерений температуры

Общие понятия поверки средств измерений температуры: подготовка к поверке, операции поверки и оформление результатов поверки. Требования к помещениям по поверке средств измерения температуры.

Средства измерений физико-химического состава и свойств веществ

Терминология в области измерения физико-химического состава и свойств веществ. Единицы измерений. Методы технического анализа: химические, физические, физико-химические, электрохимические, оптические. Сущность прямых и косвенных методов измерений. Классификация приборов и вспомогательного оборудования для физико-химических измерений.

Обеспечение единства измерений физико-химического состава и свойств веществ

Общие понятия поверки средств измерений физико-химического состава и свойств веществ: подготовка к поверке, операции поверки и оформление результатов поверки. Требования к помещениям по поверке средств измерения физико-химического состава и свойств веществ.

ВОПРОСЫ К ГОСУДАРСТВЕННЫМ ЭКЗАМЕНАМ ПО ДИСЦИПЛИНЕ «МЕТОДЫ И СРЕДСТВА ИЗМЕРЕНИЙ, ИСПЫТАНИЙ И КОНТРОЛЯ» ДЛЯ СПЕЦИАЛЬНОСТИ 27.03.02 «УПРАВЛЕНИЕ КАЧЕСТВОМ»

Измерения

Понятие измерения.

Классификация измерений: по характеристике точности; по числу измерений в ряду измерений; по отношению к изменению измеряемой величины; по выражению результата измерений; по способу получения информации; в зависимости от метрологического назначения.

Понятие области измерений. Классификация измерений по областям измерений.

Средства измерений: понятие и классификация

Виды средств измерений: меры, измерительные приборы, измерительные преобразователи, измерительные установки, измерительные системы, вспомогательные средства измерений.

Классификация мер: однозначные, многозначные, набор мер. Классификация измерительных приборов по устройству: компарирующие, показывающие, самопишущие, интегрирующие. Классификация измерительных преобразователей: первичные, промежуточные, передающие, масштабные. Классификация средств измерений по их назначению: исходные рабочие эталоны, рабочие эталоны, рабочие средства измерений.

Погрешность и точность средств измерений. Метрологические характеристики средств измерений

Погрешности средств измерений: основные и дополнительные, статистические и динамические. Способы выражения пределов допускаемых погрешностей. Классы точности средств измерений и разряды рабочих эталонов.

Метрологические характеристики средств измерений: понятие и виды; нормирование метрологических характеристик.

Испытания

Понятие испытания. Классификация испытаний. Средства испытаний. Метрологическое обеспечение процесса испытаний.

Контроль

Понятие контроля. Классификация контроля. Средства контроля. Метрологическое обеспечение процесса контроля.

Принципы измерений. Методики (методы) измерений

Принципы измерений: понятие и классификация.

Методы измерений: понятие и классификация.

Понятие методики измерений, структура, нормативное обеспечение. Цель, методы, порядок и содержание метрологической аттестации методик выполнения измерений.

Средства измерений геометрических величин

Терминология в области измерений геометрических величин. Классификация средств измерений геометрических величин. Виды и методы измерений геометрических величин. Погрешности измерений. Выбор средств измерений для обеспечения требуемой точности измерений.

Обеспечение единства измерений геометрических величин

Общие понятия поверки средств измерений геометрических величин: подготовка к поверке, операции поверки и оформление результатов поверки. Требования к помещениям по поверке средств измерений геометрических величин.

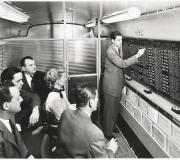

Первой функцией управления, подвергшейся автоматизации, было измерение. Измерительный прибор с индикатором заменяет органы чувств человека, обеспечивает быстрые и достаточно точные измерения. При необходимости к нему можно подключить регистрирующий прибор (РП), записывающий динамику изменения технологических параметров (рис. 1.1). Эти данные могут использоваться для анализа протекания технологического процесса (ТП), а диаграмма, записанная регистратором, служит отчетным документом. Функции оператора (О) при автоматической индикации сводятся к определению ошибки управления, а также реализации регулирующего воздействия.

Небольшие технические усовершенствования позволили перейти от автоматической индикации к автоматическому контролю. В этом случае оператор получает информацию об отклонении технологических параметров от заданных значений. Система автоматического контроля кроме измерителя и индикатора содержит устройство сравнения (УС) и задатчик (ЗД) - устройство, которое помнит значение технологического параметра. Разделение функций между оператором и системой контроля показано на рис. 1.2. Таким образом, задачей контроля (от французского contr?le - проверка чего-либо) является обнаружение событий, определяющих

Рис. 1.1.

автоматической индикации автоматического контроля

ход того или иного процесса. В случае когда эти события обнаруживаются без непосредственного участия человека, такой контроль называют автоматическим.

Важнейшей составной частью контроля является измерение физических величин, характеризующих протекание процесса. Такие величины называются параметрами процесса. Технологические процессы в инженерных системах характеризуются значениями таких физических величин (параметров), как влажность, давление, температура, уровень, расход и количество жидких и газовых сред.

Измерением называют нахождение значения физической величины опытным путем с помощью специальных технических средств. Конечной целью любого измерения является получение количественной информации об измеряемой величине. В процессе измерения устанавливается, во сколько раз измеряемая физическая величина больше или меньше однородной с нею в качественном отношении физической величины, принятой за единицу.

Если 0 - измеряемая физическая величина, - некоторый размер физической величины, принятой за единицу измерения, ц - числовое значение (7 в принятой единице измерения, то результат измерения (7 может быть представлен следующим равенством:

(1. 1)

Уравнение (1.1) называют основным уравнением измерения. Из него следует, что значение ц зависит от размера выбранной единицы измерения }